双色注射成型 和双色注塑成型是先进技术,彻底改变了复杂和多材料零件的制造方式。这些工艺提供了许多好处,从增强美观到改进功能。

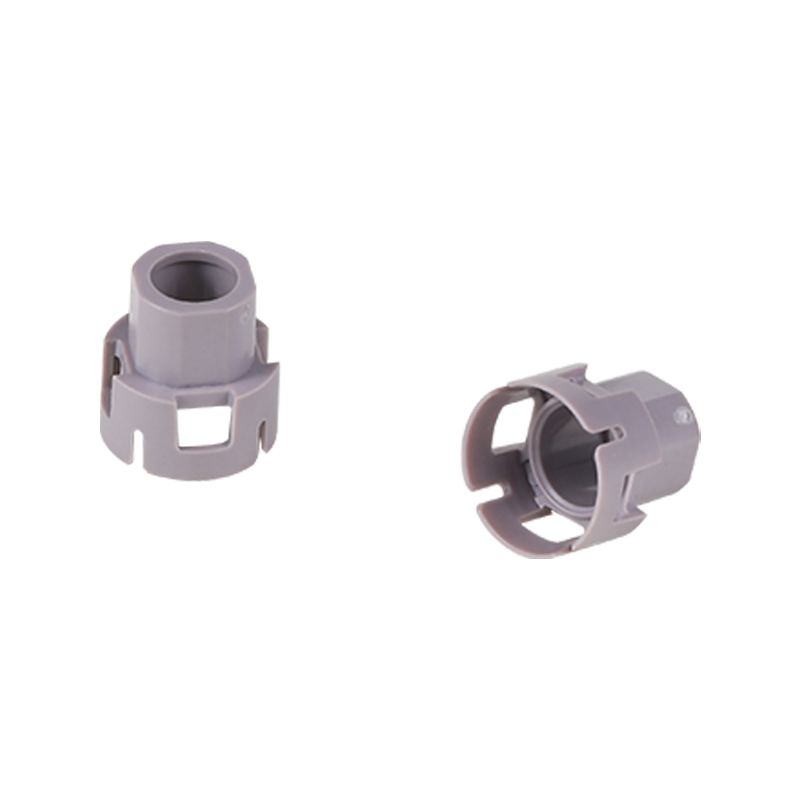

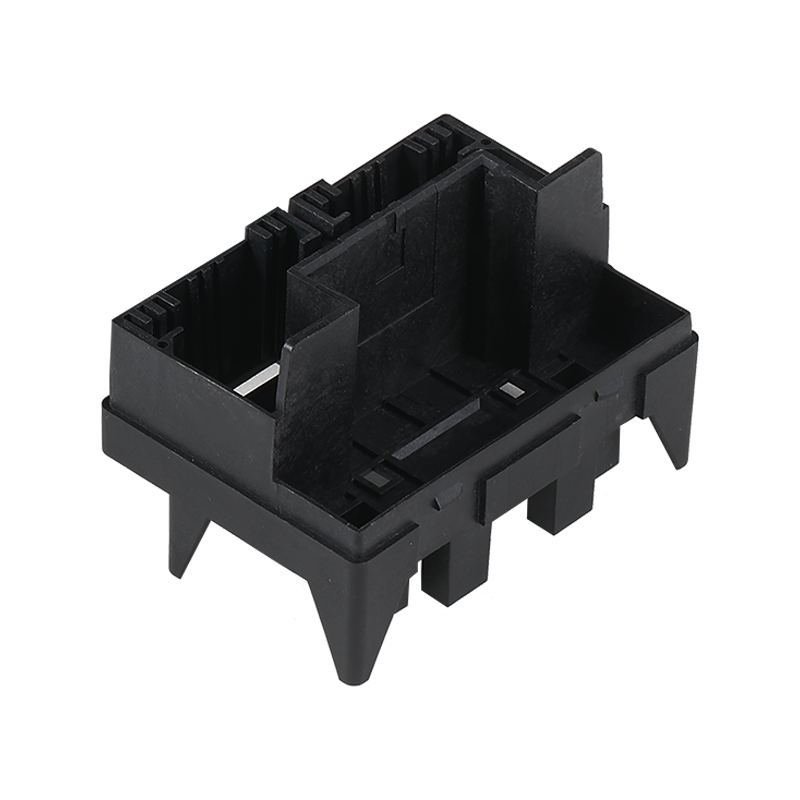

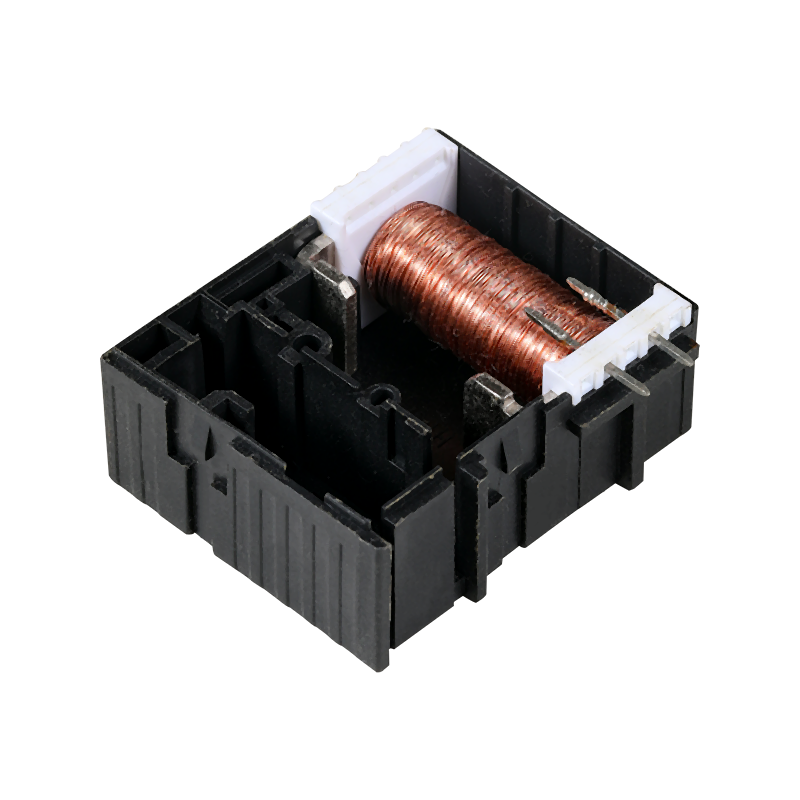

小型模制零件在我们的日常生活中无处不在,从电子设备到汽车零部件,无所不在。这些零件通常采用注塑成型工艺生产,该工艺将熔融材料注入模具型腔并使其冷却和固化。这种方法的精确性可以创造出复杂的细节和高质量的饰面。小型成型零件通常用于尺寸、重量和材料特性至关重要的应用,例如航空航天、医疗和消费电子行业。

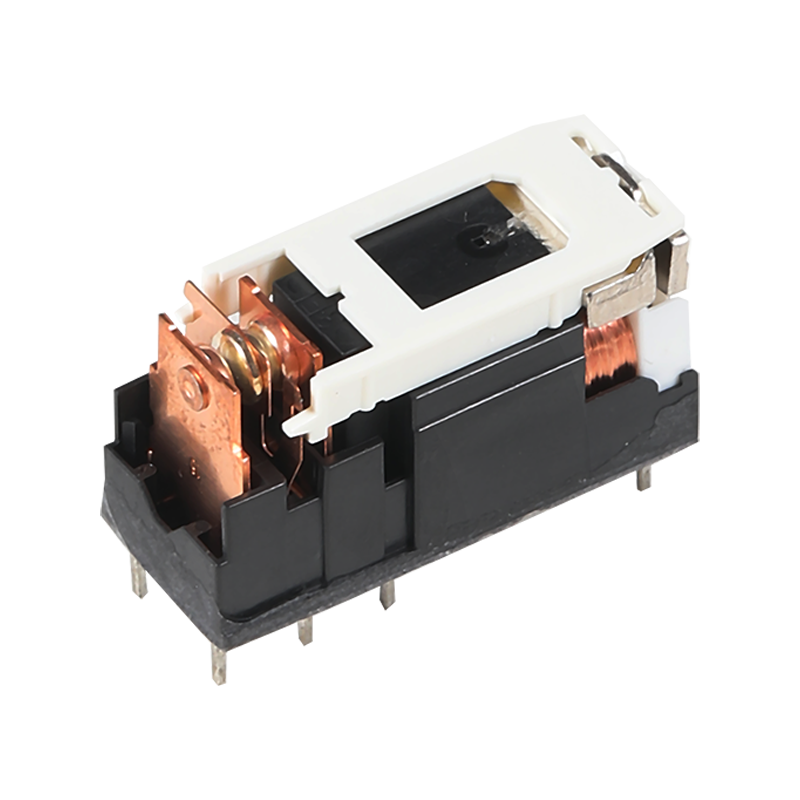

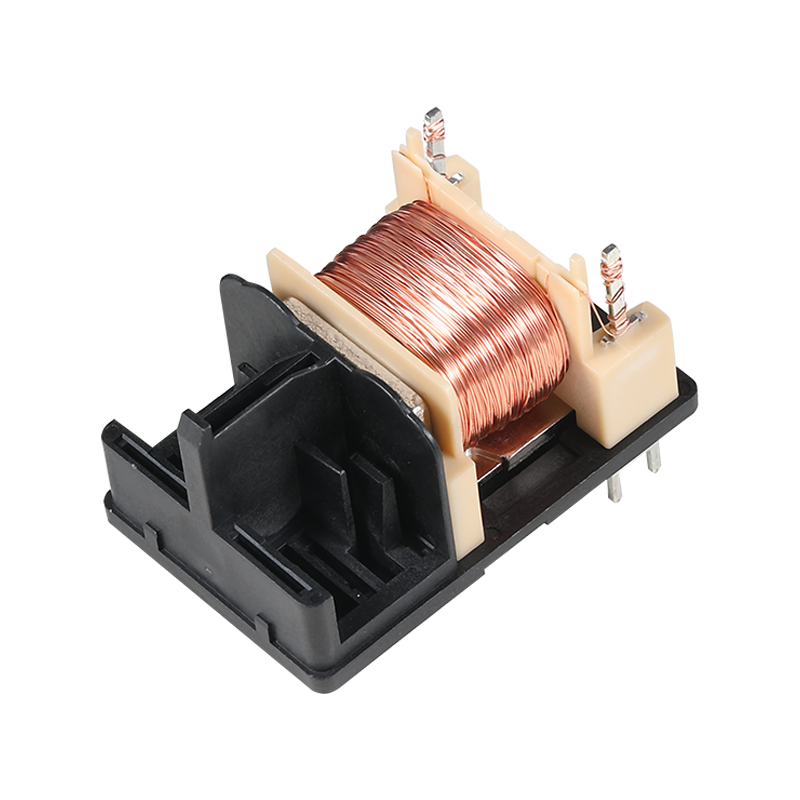

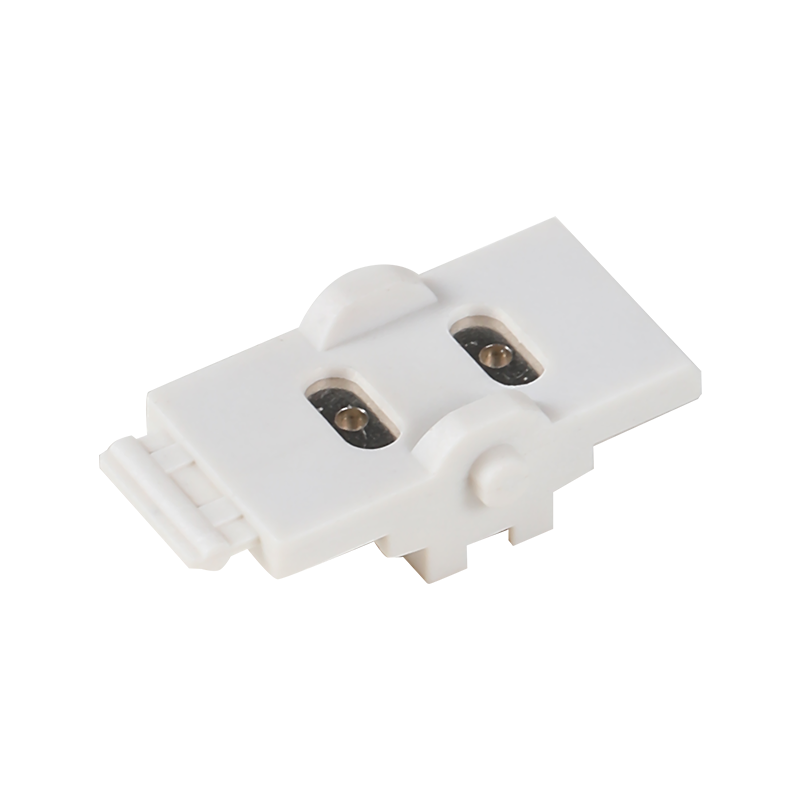

双色注射成型,也称为两次注射成型,是一种将两种不同材料注射到单个模具中以创建具有两个不同层的零件的过程。该技术允许将具有不同特性的材料(例如软塑料和硬塑料)组合在一起,以制造出既实用又美观的零件。双材料方法可以提高零件的耐用性、舒适度和外观。例如,手柄可能具有由一种材料制成的软握把和由另一种材料制成的结构体,从而提供舒适性和强度。

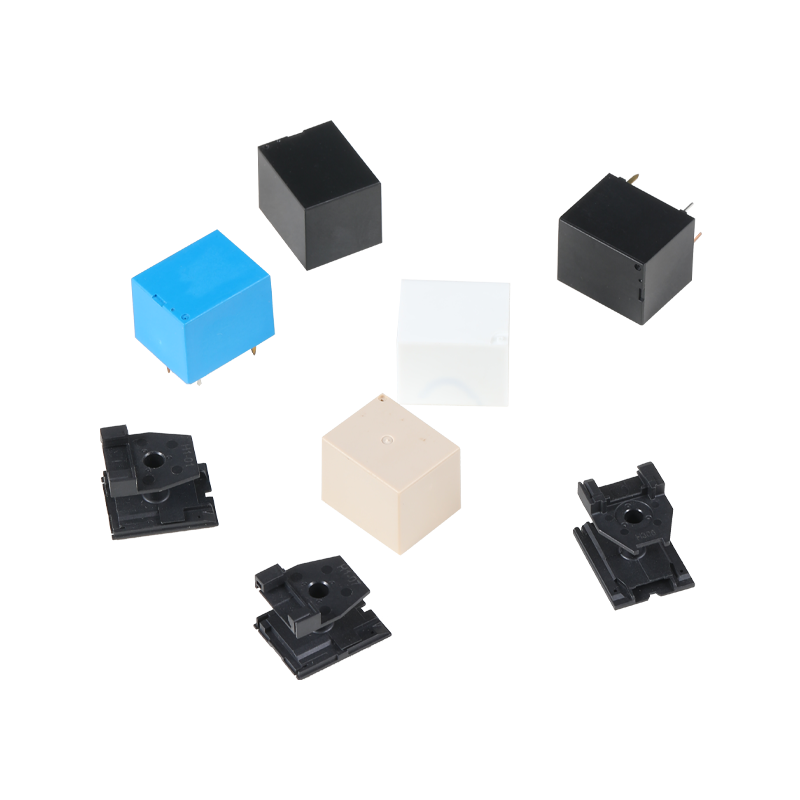

双射注塑是双射工艺的一种变体,其中两种不同的材料从单独的喷嘴同时注入模具中。这种方法可以更精确地控制每个材料层的放置和厚度。其结果是材料无缝集成的部件,这在材料之间的过渡必须平滑和一致的应用中特别有用。双射成型通常用于高端消费品的生产,其中材料的组合可以创造出独特的外观和感觉。

小型成型零件、双色注塑和双色注塑的应用广泛且多样。在汽车行业,这些技术用于生产轻质部件,可以提高燃油效率,同时保持强度。在医疗领域,它们可以创造出既无菌又让患者感到舒适的多材料设备。消费电子产品受益于将导电材料和绝缘材料结合在单个部件中的能力,从而减少了对多个组件和组装步骤的需求。

这些流程的好处超出了功能范围。美学在产品设计中发挥着重要作用,双射和双射成型可以创建具有独特纹理和颜色的零件。这可以试点不仅实用而且具有视觉吸引力的产品,这可以成为竞争市场中的关键差异化因素。

虽然小型成型零件、双色注射成型和双色注射成型的优势显而易见,但仍存在需要考虑的挑战。这些工艺的复杂性可能导致设备和材料方面的初始成本更高。此外,这些工艺的模具设计和工程需要专门的知识和专业知识。

小型成型零件,双色注塑成型,以及 双色注射成型 是现代制造格局不可或缺的一部分。他们提供一系列解决方案来创建既实用又美观的零件。制造业的未来将由这些多功能且高效的技术塑造,确保我们所依赖的产品不仅具有高性能,而且设计精确且精心。

English

English 中文简体

中文简体 русский

русский