注射成型是生产中广泛使用的制造工艺 塑料零件和组件 。该过程涉及将熔融材料注入模具中,以制造具有精确尺寸和复杂形状的物品。在其各种应用和进步中,多次注射成型、保险杠注射成型和可持续注射成型因其独特的属性和对不同行业的贡献而受到关注。

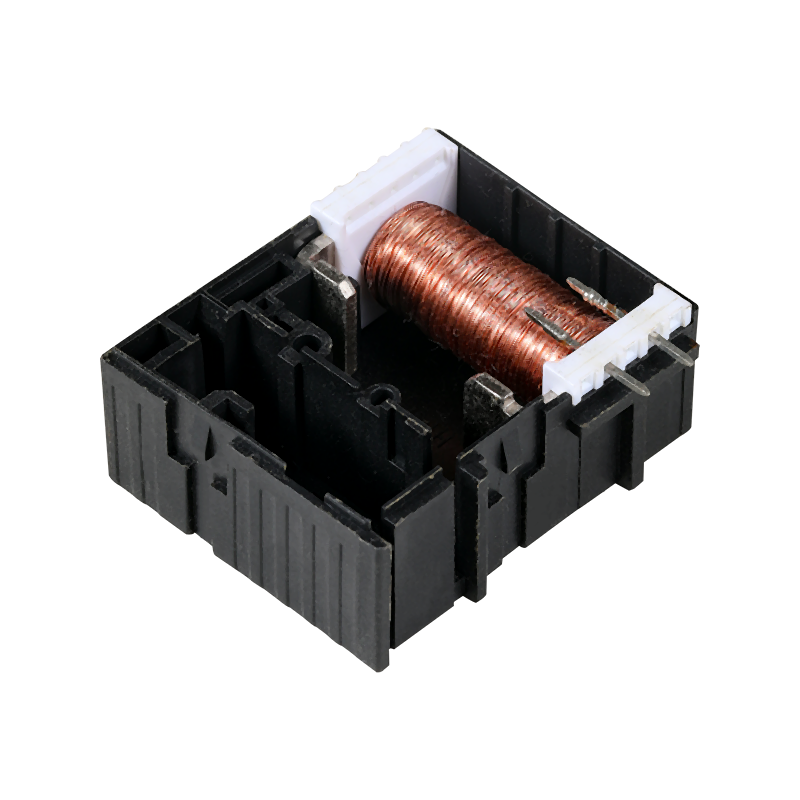

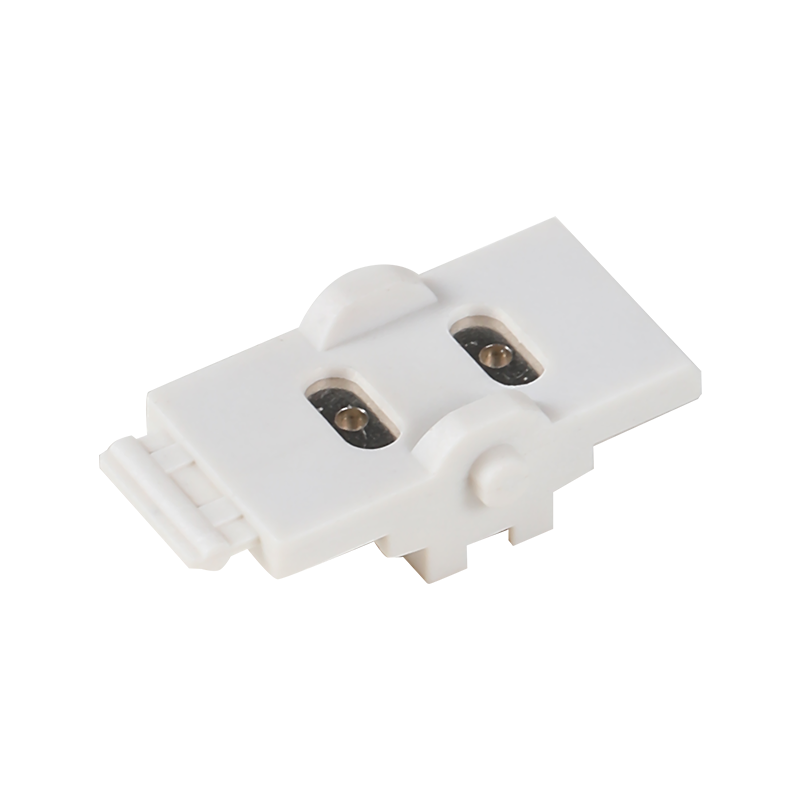

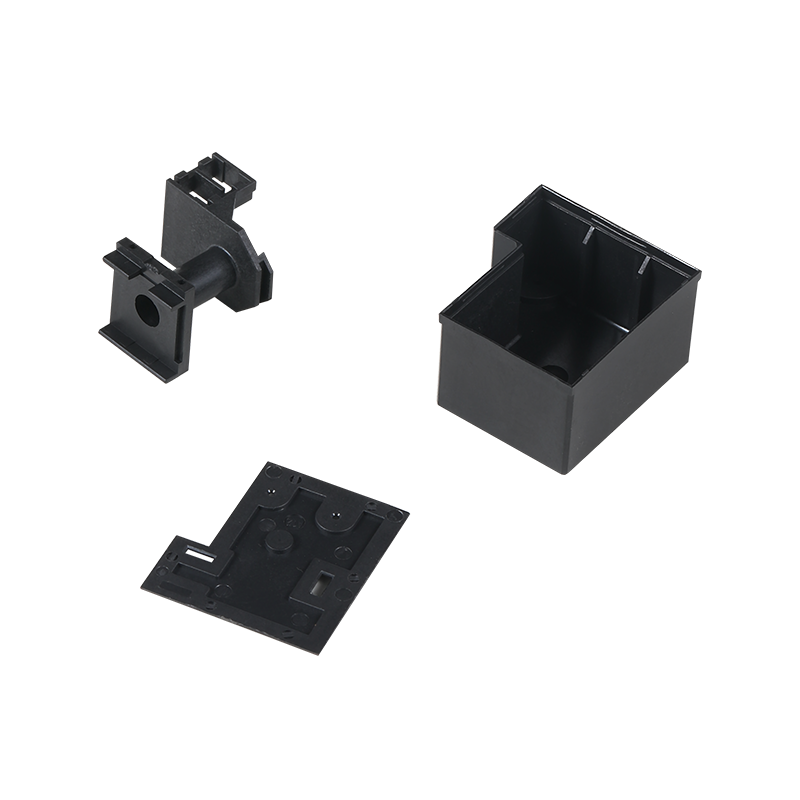

多次注射成型,也称为两次注射或多组分成型,是一种将两种或多种不同材料或颜色注射到模具中以创建单个集成零件的过程。这种方法具有多种优点,包括增强的产品功能、改善的美观性和成本效益。

该过程涉及将材料顺序或同时注入模具中。它通常用于需要刚性和柔性部分组合或需要不同颜色的产品。例如,具有软握把的手柄经常使用这种技术,将刚性塑料框架与包覆成型的橡胶类材料相结合,以增加舒适度和耐用性。

消费品、医疗设备和汽车等行业受益于多次注射成型,因为它允许集成多种功能,而无需额外的组装步骤。

保险杠注塑专门满足汽车行业的需求,其中耐用性、安全性和设计至关重要。保险杠作为车辆的保护屏障,必须满足严格的性能和美观标准。

该过程通常涉及使用热塑性材料,这种材料重量轻但强度足以吸收冲击力。聚丙烯和其他聚合物共混物等材料经常用于此目的。成型工艺确保保险杠不仅坚固,而且尺寸精确,可与车辆结构无缝集成。

设计灵活性是保险杠注塑成型的另一个显着优势。它可以生产复杂的形状和特征,例如雾灯槽或进气口,同时保持高精度。汽车行业重视这一工艺,因为它能够高效生产大型零件,且质量稳定。

可持续注塑注重通过优化材料、工艺和能源消耗来减少对环境的影响。随着人们对环境问题的认识不断增强,制造商越来越多地在注塑成型中采用环保做法。

可持续注塑的关键策略包括:

再生材料的使用:再生塑料被纳入生产过程中,以减少对原始材料的依赖并减少浪费。

节能机械:现代注塑机旨在消耗更少的能源,减少生产过程中的碳排放。

回收设计:零件的设计易于回收,确保它们可以在生命周期结束时进行重新处理。

减少材料:努力优化零件设计,在保持功能性的同时使用更少的材料。

可持续注塑正在从包装到汽车等各个行业得到应用,这与减少环境影响和促进循环经济的全球目标保持一致。

注射成型工艺的演变,例如 多次注射成型 、保险杠注塑和可持续注塑凸显了该行业对多样化需求和挑战的适应能力。无论是制造多功能零件、确保车辆安全,还是减少环境足迹,这些工艺都展示了注塑在现代制造中的多功能性和潜力。

English

English 中文简体

中文简体 русский

русский