ABS(丙烯腈-丁二烯-苯乙烯)塑料 是一种流行的热塑性材料,以其强度、耐用性和多功能性而闻名。由于其独特的性能组合,它被广泛应用于各个行业。

热成型是一种制造工艺,涉及通过施加热量和压力对 ABS 塑料等材料进行成型。就 ABS 而言,热成型可以使材料转变成所需的形状或形式。该过程首先将材料加热到特定温度,该温度高于其玻璃化转变温度但低于其熔点。这使得 ABS 塑料变得柔韧且可模压,而不会失去其结构完整性。

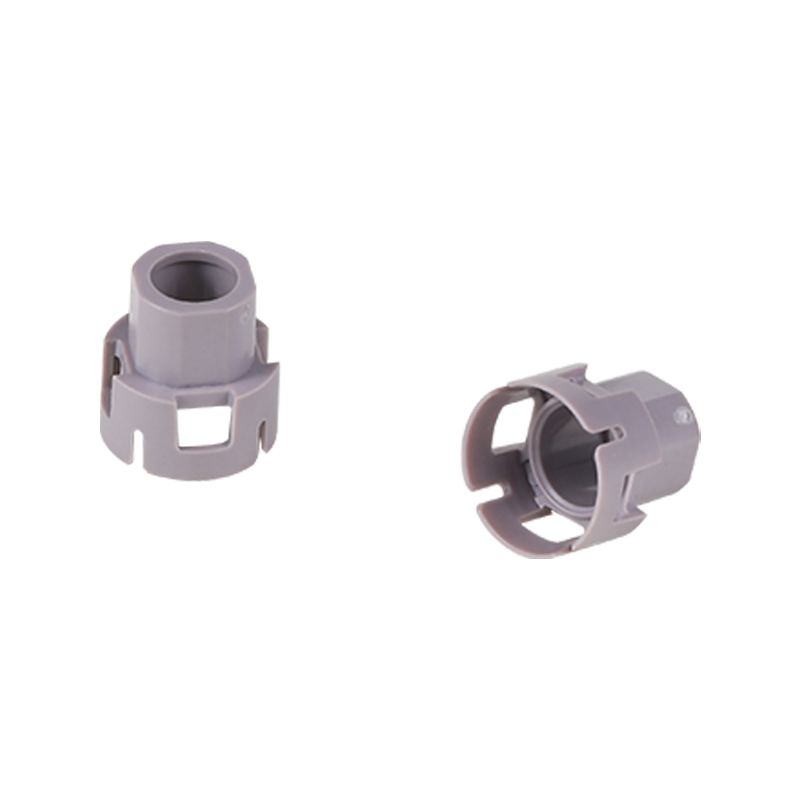

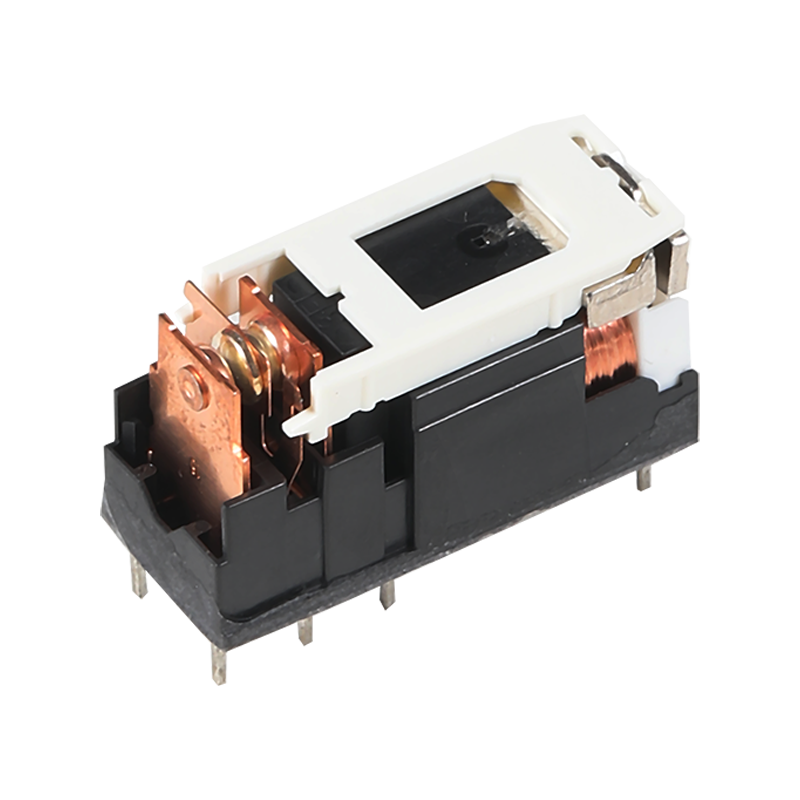

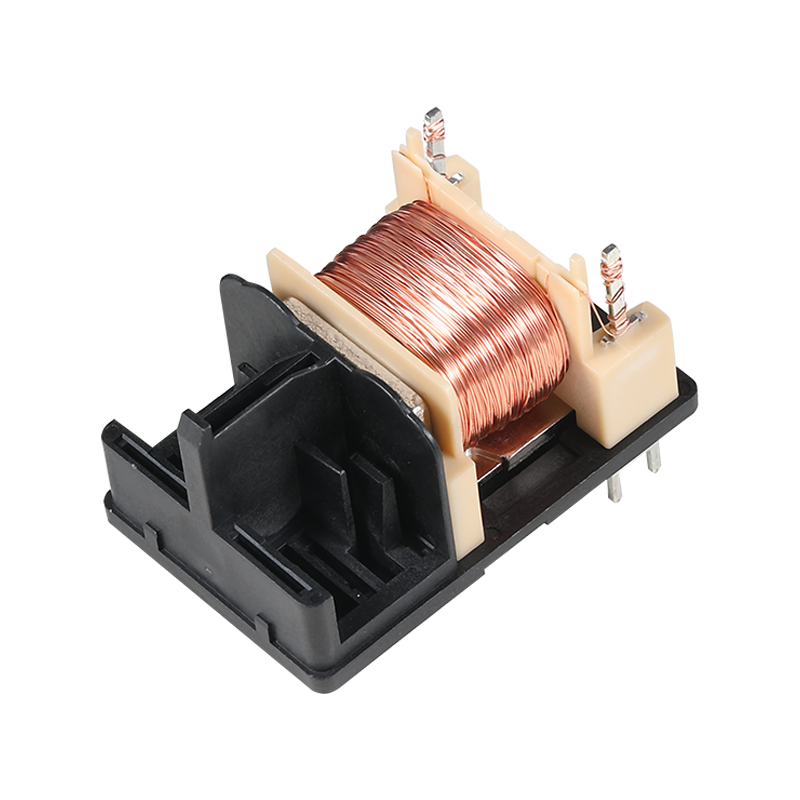

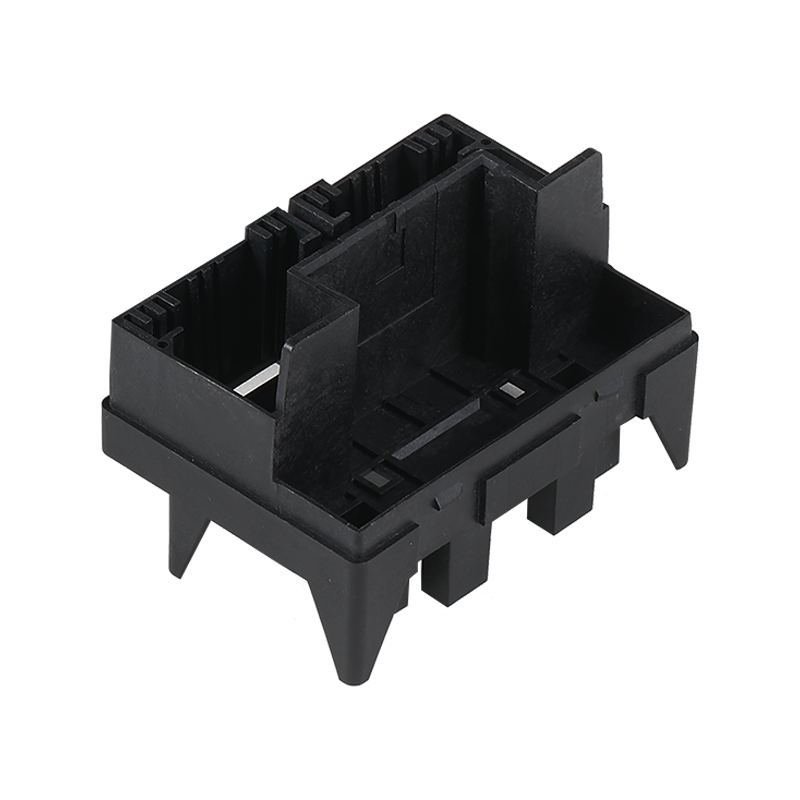

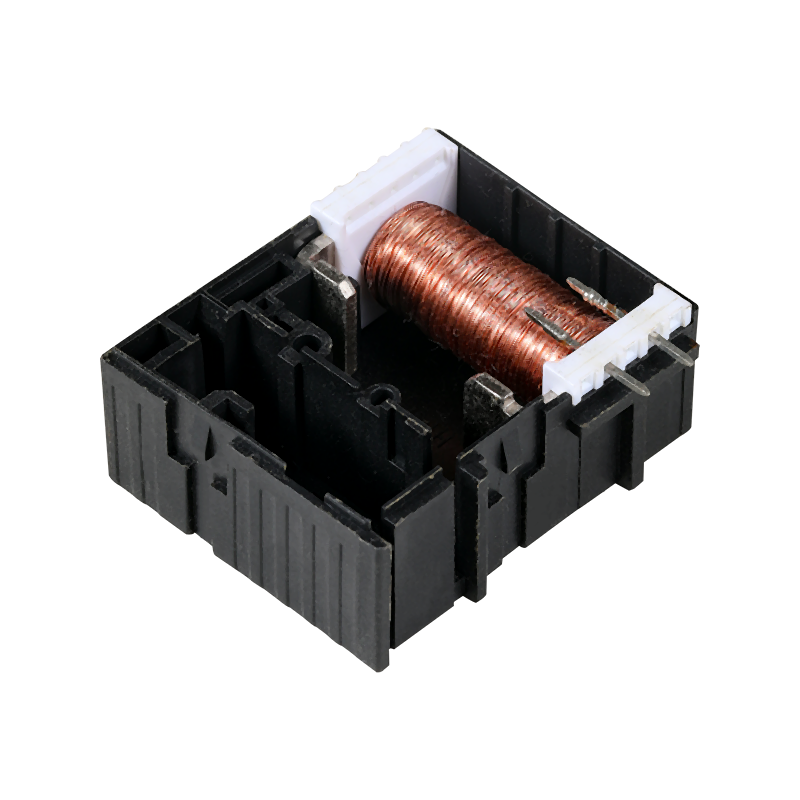

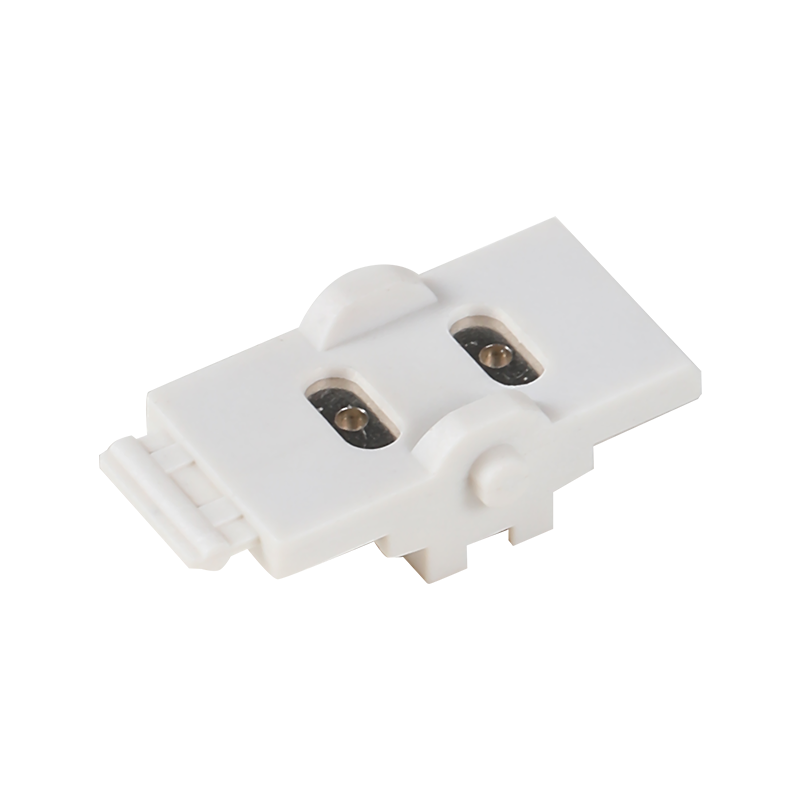

一旦 ABS 塑料达到适当的温度,就会被放入模具中。模具的设计具有最终产品的精确形状和细节。然后施加压力,迫使 ABS 塑料进入模具型腔。当塑料冷却时,它会变硬并呈现模具的形状。该工艺可用于制造从汽车零部件到消费电子产品的各种产品。

ABS塑料的可成型性是其较为显着的优点之一。它可以轻松成型并模制成具有精美细节的复杂形状。这是由于该材料混合了丙烯腈、丁二烯和苯乙烯,分别提高了其韧性、柔韧性和刚性。这些特性的平衡使得 ABS 既坚固又耐冲击,同时在成型过程中也易于使用。

ABS 塑料的可模塑性还延伸到其以各种方式着色和精加工的能力。它可以轻松染色或涂漆,并且可以接受多种表面处理,例如电镀、金属化和纹理化。这种多功能性使 ABS 成为既需要功能又需要考虑美观的产品的理想材料。

最终产品的质量很大程度上取决于模具的设计和制造。 ABS 模具必须精确制造,以确保最终产品的形状和细节准确。模具设计是一个复杂的过程,需要考虑产品几何形状、拔模角度、冷却系统和材料流动路径。高质量的模具可以提高生产效率、降低废品率、保证产品的一致性。

ABS 模具通常由钢制成,这种材料因其耐用性和强度而受到青睐。模具的表面处理也很重要,因为它会影响塑料的脱模和最终产品的表面质量。常见的表面处理有抛光、涂层、电镀等,可以提高模具的耐磨性和耐腐蚀性,延长其使用寿命。

ABS 塑料因其耐热性、刚性和抗冲击性而在许多行业中得到应用。在汽车工业中,它用于制造车身面板、仪表板和内饰部件。在消费电子产品中,ABS 用于计算机、电视和手机等设备的外壳。它的多功能性也使其适用于玩具、家具,甚至乐器的制造。

虽然 ABS 塑料具有许多优点,但必须考虑其对环境的影响。 ABS 不可生物降解,如果管理不当,可能会产生塑料废物。回收 ABS 可以帮助缓解这个问题,许多回收计划都接受 ABS 作为可回收材料。然而,由于该材料是聚合物混合物,回收过程可能很复杂,而且并非所有回收设施都具备处理该材料的能力。

总之,ABS 塑料是一种多功能且坚固的材料,非常适合热成型和成型工艺。其成型性和精度 ABS模具 是各行业生产高质量产品的关键因素。

English

English 中文简体

中文简体 русский

русский